汽車一直是現代工業的「火車頭工業」,意思是指透過汽車業,常可以帶動週邊工業的革新與進步。其中,就包括了「材料」。舉例來說,結合了輕量化、高強度的材料,將成為未來汽車工業的決勝關鍵。 (文/張志康)

透過使用輕量化、高強度的材料,未來汽車的材料將不僅只有金屬。

輕量化其實一直是汽車工業裡萬年不衰的老問題,從1885年人類出現第一部汽車開始,如何在結構強度不變甚至強化的前提下,讓車子變得更輕,一直是一個多世紀以來,汽車工程師們想要解決的問題。

從汽車問世以來,輕量化一直是重要問題。

為什麼呢?答案其實很簡單,車子的重量往往跟油耗表現掛勾,一般來說,若車子的重量能夠減輕10%,那麼油耗將可望改善6%-8%。所以輕量化一直是汽車業的重大課題。舉個例子來說,汽車引擎早期大多採用鑄鐵,但從80年代開始,鋁合金的汽缸頭,甚至全鋁合金的引擎,就漸漸出現,甚至成為主流。

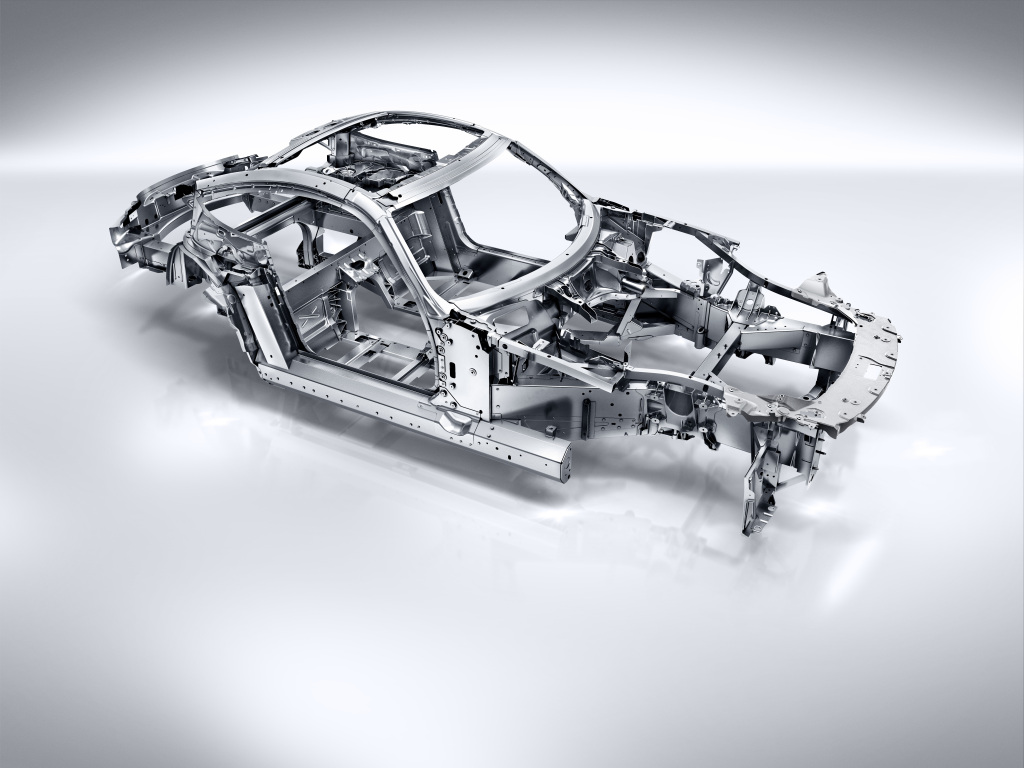

為了輕量化,全鋁合金的車身結構也應運而生。

90年代,美國通用汽車為抵抗日本車的大舉入侵北美車市,推出了釷星汽車,大膽地將車身件,從鋼板改為塑料。而Swatch與戴姆勒賓士合資的Smart,更把輕量化的塑料車身件當成時尚,可以輕鬆更換。

為了輕量化,smart的車身鈑件多採塑鋼材質。

當然,輕量化不能無限上綱,更需要重視材料的強度。於是,不少人把腦筋動到了1959年發明問世的碳纖維頭上。到目前為止,碳纖維常可以在強調輕量化的車種上看到,比如說以超級跑車為主的McLaren、Koenigsegg,就連Lexus都開始大量在各重要部件上,使用碳纖維材質。

Koenigsegg之類的超級跑車,車身、底盤、內裝均大量使用碳纖維材質。

可是,碳纖維雖然有很棒的特性,比如說重量只有同體積鋼材的四分之一、強度最高卻可達鋼材的四倍,但碳纖維的問題在於製程很難改良,換句話說,生產成本也就難以降低,自然很難用在大量生產的汽車上。舉例來說,BMW i3原本採用碳纖維車體,整個車體的重量僅有180公斤,甚至BMW還特別砸了6億歐元,在萊比錫建立一條全新的碳纖維生產線。但BMW第二代i3還是乖乖改回了鋁合金車身,以降低製造成本。

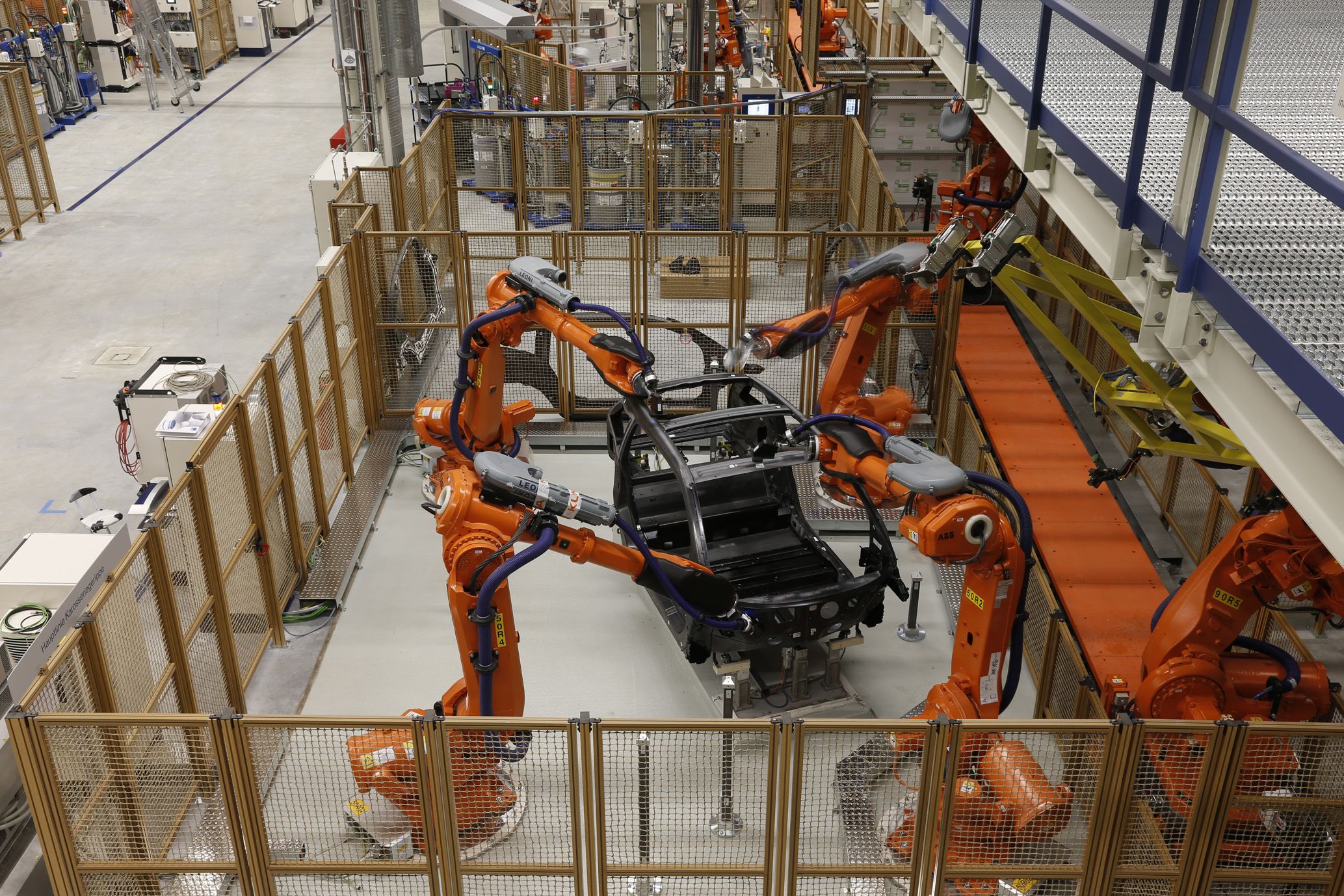

BMW i3原本採用碳纖維車身,但成本實在太高,新一代車型改回鋁合金車身。

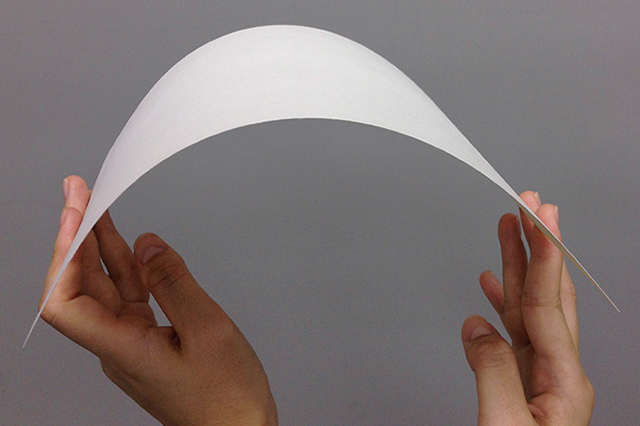

不過,近年來又多了一種比碳纖維更輕、強度比鐵更強五倍的全新材料──纖維素奈米纖維(CNF;cellulose nanofibril)。簡單來說,就是把一般的木材用奈米技術做成紙,再抽出來做成奈米纖維。目前CNF的用途包括了半導體、食品、建築、服裝、化妝品,在汽車業上,CNF除了可以用於車內飾板、車體鈑件外,也可在電動車的電池內扮演重要角色,用途非常廣泛。

CNF的特性是輕,這部Nissan Note e-power的引擎蓋便是CNF材質。

從特性上來說,CNF在同等體積下,重量僅有鋼材的五分之一,但強度卻是鋼的五倍到六倍,同時還有加工彎曲性高、熱膨脹系數小等特點。而且目前也有研究將CNF作為電子晶片的基板,再加上其纖維孔徑比病毒更小,也很有機會在醫療上扮演重要角色。再加上CNF原料來自於樹木,可以為維生物分解,很有機會成為全面取代石化塑膠的重要材料。

CNF的材料特性很特別,未來可以用在非常多地方。

當然,目前這樣的材料仍然很貴,一公斤碳纖維的價格約在一千元台幣左右,玻璃纖維則是在6、700元上下,但CNF一公斤原料目前價格仍在萬元左右,雖說有消息指出未來有機會將價格壓在150元以下,但想要推廣,恐怕還有一段很長的路要走。

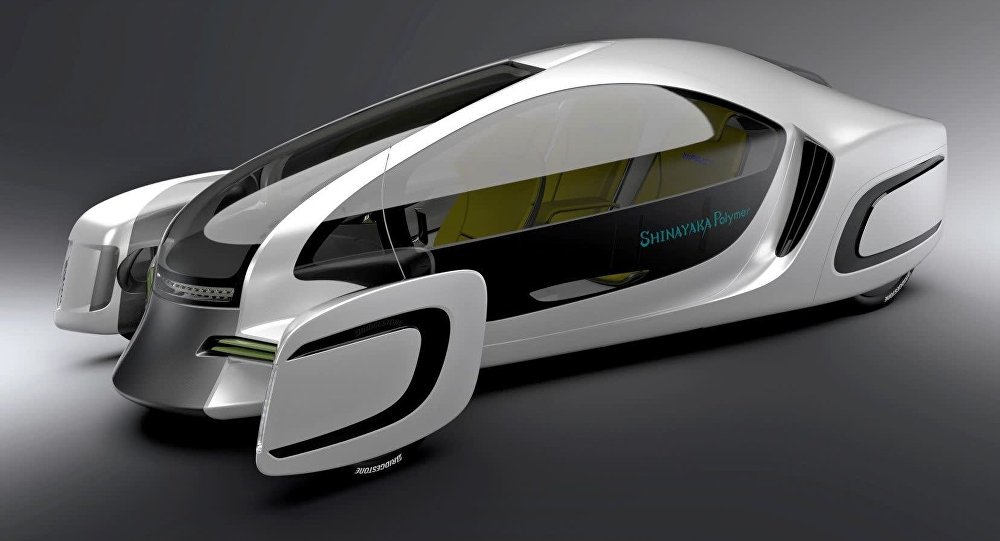

東京大學去年發表的概念電動車,全車有九成部件是塑料材質,未來汽車輕量化材質會用得更多。

去年東京大學發表的概念電動車,包括車身上透明的部件(如前擋)均採用9成的塑料,車體重量較一般電動車減輕40%,可以有效地解決電動車續航力不足的問題。未來在減碳的需求下,這類能夠有效輕量化,並能維持現有材料強度的材料,勢必將成為汽車工業的重要一環。

澳洲的電動車企業AEV Robotics預計將推出的車輛,也將大量使用輕量化車體。

=======================

作者張志康有20年以上的汽車新聞採訪經驗,曾任職於一手車訊、車主雜誌、汽車百科等專業媒體,與中央日報、欣傳媒、時報周刊等綜合性媒體,現任NOWnews資深要聞編輯。